Causes des défauts de la chaîne de coulée et méthodes de prévention

10 août 2022|

10 août 2022| Vues: 1793

Vues: 17931. Sac de scories

Caractéristiques: le sac de scories est un trou rond, ovale ou irrégulier dans la surface du moulage. Parfois, une masse d'air peut former plusieurs poches de scories, souvent en forme de poire sous la peau.

Causes de la formation:

(1) La température de préchauffage du moule est trop basse et le métal liquide refroidit trop rapidement lorsqu'il traverse le système de coulée.

(2) la conception d'échappement du moule est mauvaise, le gaz ne peut pas être évacué en douceur.

(3) La peinture volatilise ou décompose les gaz, créant des stomates.

(4) la surface de la cavité du moule a des trous et des fosses. Après l'injection de métal liquide, le gaz dans les trous et les puits se dilate et comprime rapidement le métal liquide, formant des trous de Choke.

(5) la surface de la cavité du moule est rouillée et non nettoyée.

(6) la matière première (noyau de sable) est mal stockée et n'a pas été préchauffée avant utilisation.

(7) Le désoxygénant n'est pas bon, ou est utilisé en quantité insuffisante ou mal utilisé.

Méthodes de prévention:

(1) le moule doit être suffisamment préchauffé, la taille des particules de peinture (graphite) ne doit pas être trop fine et la respirabilité doit être bonne.

(2) utilisez le dumping incliné.

(3) la matière première doit être stockée dans un endroit aéré et sec et doit être préchauffée lors de l'utilisation.

(4) Choisissez un désoxygénant (MG) qui désoxygéne mieux.

(5) La température de coulée ne doit pas être trop élevée.

2. Contraction

Caractéristiques: le rétrécissement est un type de surface rugueuse présente sur la surface ou à l'intérieur de la pièce moulée. Les légers rétrécissements sont de nombreux petits rétrécissements dispersés, c'est - à - dire des rétrécissements, les grains au niveau des rétrécissements ou des rétrécissements étant plus épais. Il se produit souvent dans les coulées à proximité de la roue tournante, au pied du riser, dans les parties à paroi épaisse, dans les transitions d'épaisseur de paroi et dans les parties à paroi épaisse avec de grandes surfaces planes.

Causes de la formation:

(1) le contrôle de la température du moule ne répond pas aux exigences de la solidification dirigée.

(2) mauvais choix de peinture, mauvais contrôle de l'épaisseur de la couche de peinture dans différentes parties.

(3) La position du moulage dans le moule est mal conçue.

(4) La température de coulée est trop basse ou trop élevée.

Méthodes de prévention:

(1) Augmenter la température de l'outil de broyage.

(2) ajuster l'épaisseur du revêtement, le revêtement doit être pulvérisé uniformément.

(3) chauffer partiellement le moule ou utiliser l'isolation thermique pour l'isolation locale.

(4) placez un bloc de cuivre au Joint thermique pour refroidir la pièce.

(5) Concevoir le radiateur sur le moule, pulvériser de l'eau à l'extérieur du moule, ou accélérer la vitesse de refroidissement.

(6) Concevoir un dispositif de pression sur le riser de moule.

(7) Choisissez la température de coulée appropriée et assurez - vous que la conception du système de coulée doit également être précise.

3. Bouche de laitier soufflé (laitier de serrage de fusion ou d'oxyde métallique)

Caractéristiques: les trous de scories sont répartis sur la surface ou à l'intérieur de la coulée, remplis de scories dans tout ou partie des trous, de forme irrégulière. Les scories de solvant ponctuelles sont difficiles à trouver et des trous lisses apparaissent après enlèvement des scories, qui sont répartis dans la partie inférieure du lieu de coulée, près de la coulée interne ou dans les coins morts de la coulée. Les scories oxydantes sont principalement réparties sur la surface de la coulée à proximité du canal interne. Ces scories se présentent généralement sous la forme de plaques cassées à partir de la couche intermédiaire dans laquelle se trouve l'oxyde, qui est l'une des sources de formation de fissures dans la coulée.

Causes de la formation: les trous de scories sont principalement causés par le processus de fusion d'alliage et le processus de coulée (y compris la conception incorrecte du système de coulée), le moule lui - même ne provoque pas de trous de scories, le moule en métal est l'un des moyens efficaces d'éviter les trous de scories.

Méthodes de prévention:

(1) Configurez le bon système de coulée ou utilisez un filtre en fibre moulée.

(2) avec la méthode de coulée inclinée.

(3) contrôle strict de la qualité du flux.

4. Fissures (fissures chaudes, fissures froides)

Caractéristiques: l'apparence des fissures est rectiligne ou irrégulière. La surface fissurée thermiquement est fortement oxydée en gris foncé ou noir. La surface fissurée à froid est propre et a un lustre métallique. En général, les fissures externes peuvent être détectées directement, tandis que les fissures internes ne peuvent être vues que par d'autres méthodes. Les fissures sont souvent associées à des contractions et à des trous de scories.

Raison de la formation: moulage de moule en métal est facile à produire des fissures, car le moule lui - même ne cède pas, et la vitesse de refroidissement est rapide, ce qui entraîne facilement une augmentation de la contrainte interne de la coulée. Il est facile de créer des fissures lorsque les trous sont ouverts trop tôt ou trop tard, que l'angle de coulée est trop petit ou trop grand, que le revêtement est trop mince, etc.

Méthodes de prévention:

(1) faites attention à la structure de la coulée, assurez - vous que les pièces d'épaisseur inégale ont une transition uniforme et adoptent une taille d'angle arrondie appropriée.

(2) Ajustez l'épaisseur du revêtement pour que chaque partie de la coulée atteigne la vitesse de refroidissement requise et évite la formation de contraintes internes.

(3) faites attention à la température de fonctionnement du moule, ajustez la pente du moule, retirez la coulée à temps et refroidissez lentement.

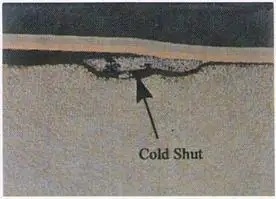

5. Fermeture à froid (mauvaise Fusion)

Caractéristiques: la fermeture à froid est une fissure superficielle avec des coutures ouvertes ou des Bords arrondis, dont les médians sont séparés par de l'oxyde de peau et ne sont pas entièrement intégrés. Lorsque la fermeture à froid est sévère, elle devient sous - chargée. La fermeture à froid se produit généralement sur la paroi supérieure d'une pièce moulée, sur une surface horizontale ou verticale mince, à la jonction de parois épaisses et minces ou sur une plaque support mince.

Causes de la formation:

(1) la conception de l'échappement du moule n'est pas raisonnable.

(2) La température de fonctionnement est trop basse.

(3) La peinture n'est pas de bonne qualité (artificielle, matérielle).

(4) vitesse de coulée trop lente, etc.

Méthodes de prévention:

(1) conception de la roue de rotation et du système d'échappement appropriés.

(2) pour les moulages à paroi mince de grande surface, le revêtement doit être épaissi pour favoriser le moulage.

(3) Augmenter correctement la température de fonctionnement du moule.

(4) avec la méthode de coulée inclinée.

6. Trous d'air

Caractéristiques: la surface ou l'intérieur du moulage forme des trous relativement réguliers dont la forme coïncide avec celle du grain de sable.

Causes de la formation:

Lorsque le sable tombant du noyau de sable est enveloppé de liquide et présent à la surface du moulage, des trous d'air se forment.

(1) la résistance de surface du noyau de sable n'est pas bonne et est brûlée ou n'est pas complètement solidifiée.

(2) la taille du noyau de sable ne correspond pas au moule, lorsque le moule est fermé, le noyau de sable est écrasé.

(3) la moisissure est contaminée par le sable.

Méthodes de prévention:

(1) strictement contrôler le processus de production de noyau de sable, vérifier la qualité.

(2) le noyau de sable est conforme à la taille du moule externe.

(3) lors de la mise en place du noyau de sable, soufflez le sable à l'intérieur de la cavité du moule.